Proces produkcyjny

Proces produkcji suplementów FA Nutrition to kompleksowy system zapewnienia jakości, który obejmuje każdy etap produkcji. Dzięki certyfikatom takim jak GMP, HACCP, IFS, oraz FDA, gwarantujemy bezpieczeństwo i wysoką jakość produktów. Nasza produkcja opiera się na ścisłej kontroli surowców, precyzyjnych naważaniach i systematycznych testach jakości. Nowoczesne urządzenia i procedury, w tym automatyczny system mycia CIP, zapewniają najwyższą higienę i bezpieczeństwo na każdym etapie produkcji. W FA Nutrition dbamy o to, aby każdy produkt był zgodny z wymaganiami rynkowymi i spełniał oczekiwania naszych klientów.

Jakość, od początku do zakończenia procesu

Produkcja suplementów diety jest złożonym procesem, na który składa się wiele etapów. Fitness Authority® dokłada wszelkich starań, aby zapewnić niezmienną, najwyższą jakość podczas całego procesu produkcyjnego.Wyznaczamy standardy

Naszą produkcję dostosowaliśmy do oczekiwań klientów i norm nawet najbardziej wymagających rynków. Zakład spełnia najwyższe standardy w zakresach bezpieczeństwa procesu produkcji (GMP), zapewnienia jakości (HACCP), higieny (GHP), bezpieczeństwa żywności (IFS) i Halal. Ponadto posiadamy Certyfikat FDA, wydany przez amerykańską Agencję Żywności i Leków, potwierdzający, że nasze produkty są bezpieczne, spełniają wysokie wymagania jakościowe i nie wykazują negatywnego wpływu na zdrowie.Tak wysoki standard został uzyskany dzięki podziałowi na strefy bezpieczeństwa i klasy czystości, nadciśnienie oraz zastosowanie materiałów, takich jak: stal kwasoodporna, z której wykonane są ściany i sufity, wielowarstwowa posadzka epoksydowo-poliuretanowa, maty antybakteryjne między strefami i wielu innych rozwiązań znacząco wykraczających poza przyjęte normy w branży suplementów.

Dla zachowania stałych i optymalnych warunków w procesie produkcyjnym, zakład został wyposażony w nowoczesny system wentylacyjno-klimatyzacyjny. Dzięki temu rozwiązaniu, bez względu na zmienne warunki atmosferyczne, jesteśmy w stanie zapewnić niezmienną, najwyższą jakość i powtarzalność naszych produktów.

Weryfikacja surowców

Przed zakupem partii danego surowca jego próbka trafia do działu technologicznego wraz z wymaganą dokumentacją jakościową dostawcy, zawierającą certyfikaty analiz, świadectwa oraz deklaracje. Aby zakup został zrealizowany, próbka musi otrzymać pozytywną ocenę jakościowo-technologiczną.Surowce kontrolowane są również w momencie przyjęcia dostawy. Na tym etapie dział zapewnienia jakości pobiera referencyjne próbki z każdej partii. W zakładowym laboratorium fizyko-chemicznym przeprowadzane są badania jakościowe, określające zgodność ze specyfikacją oraz ocena porównawcza z wcześniej przesłanymi próbkami. Do dalszego etapu produkcji kwalifikowane są wyłącznie te surowce, które w badaniach otrzymały ocenę pozytywną.

Kontrola jakości na każdym etapie produkcji

Pracownicy Fitness Authority® przechodzą gruntowne szkolenia, aby świadomie i skutecznie dbać o jakość wytwarzanego produktu, na każdym etapie jego powstawania. Każde odstępstwo od norm jest natychmiast zgłaszane do służb jakościowych, w celu wprowadzenia adekwatnych działań korygujących.Dzięki zastosowaniu precyzyjnego systemu naważania składników mamy gwarancję, że do produktu trafiają odpowiednie surowce w ściśle ustalonych proporcjach. Po wymieszaniu wszystkich składników mieszanka zostaje poddana szczegółowej ocenie jakościowej. Przed uwodnieniem sprawdzana jest jednolitość struktury – czy jest wolna od zbryleń, zanieczyszczeń i ciał obcych.

Następnie zostaje poddana badaniom jakościowym zgodnie z ustalonym dla danego typu produktu zakresem badań i kontroli. Po uwodnieniu zostaje poddana ocenie sensorycznej, podczas której weryfikowana jest jej zatapialność, rozpuszczalność, zapach oraz smak. Do kolejnego etapu produkcji kwalifikujemy jedynie mieszankę, która otrzyma pozytywną ocenę kontroli.

Pakowanie wyrobów w opakowania jednostokowe rozpoczyna urządzenie przedmuchujące, którego zadaniem jest usunięcie potencjalnych zanieczyszczeń, mogących znajdować się w opakowaniu. Następnie, aby zneutralizować ładunki elektrostatyczne, opakowania poddawane są procesowi jonizacji. Dopiero tak przygotowane opakowania mogą być wykorzystane w kolejnym etapie produkcji.

Pakowanie wyrobów w opakowania jednostokowe rozpoczyna urządzenie przedmuchujące, którego zadaniem jest usunięcie potencjalnych zanieczyszczeń, mogących znajdować się w opakowaniu. Następnie, aby zneutralizować ładunki elektrostatyczne, opakowania poddawane są procesowi jonizacji. Dopiero tak przygotowane opakowania mogą być wykorzystane w kolejnym etapie produkcji.

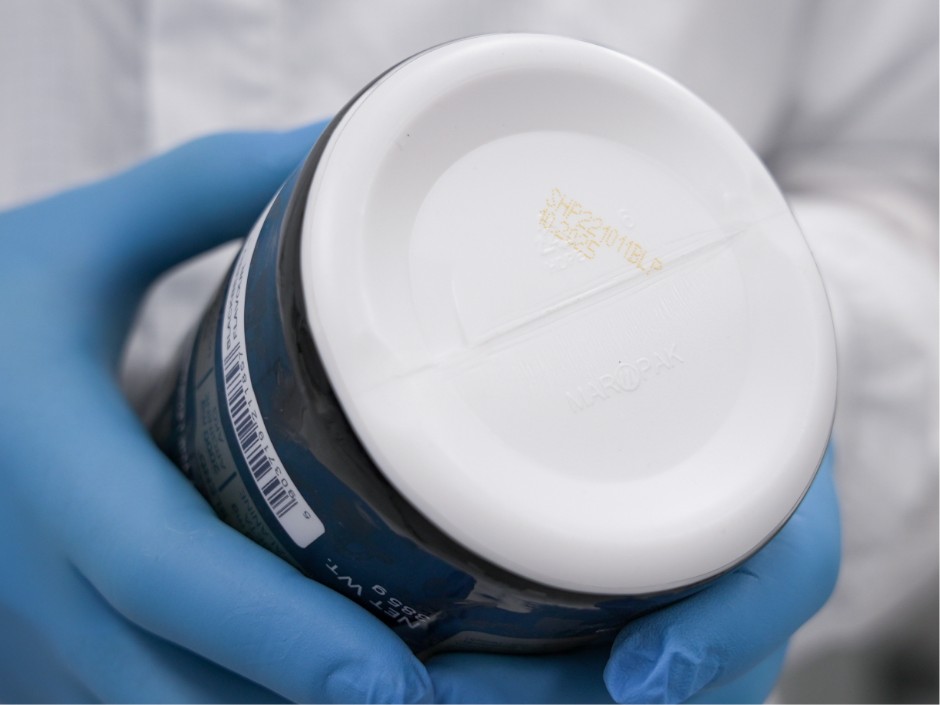

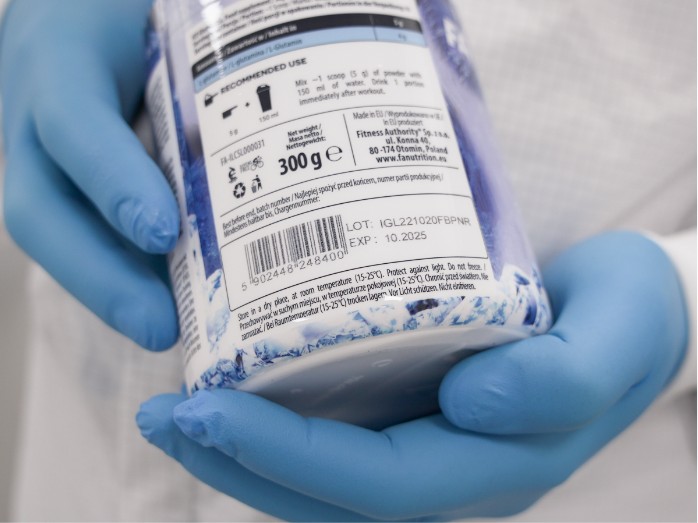

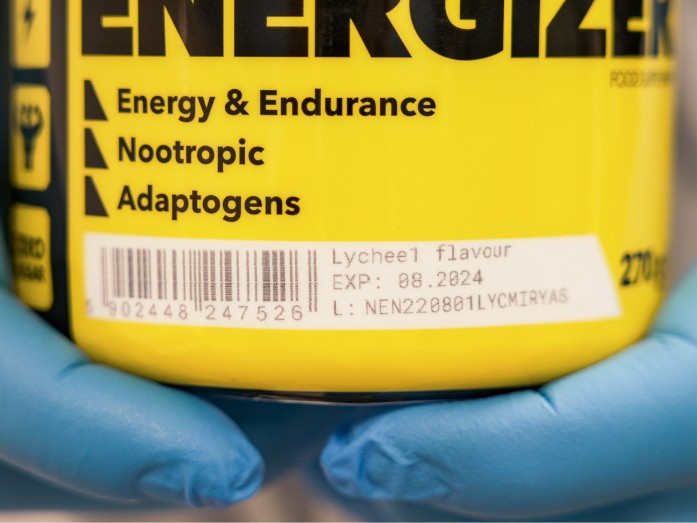

W procesie konfekcjonowania zaplanowano szereg punktów kontroli 100%, z automatycznym odrzutem produktów niespełniających ustalonego kryterium akceptacji (KTP, detektor metali, obecność wkładki indukcyjnej, jakość zgrzewu oraz kodowania opakowań jednostkowych i zbiorczych).

Przed opuszczeniem zakładu produkcyjnego palety z produktami gotowymi są zabezpieczane i znakowane etykietą logistyczną. Tak przygotowane trafiają do centrum dystrybucyjnego Fitness Authority® w Otominie, skąd realizowane są dostawy bezpośrednio do kilkuset klientów w ponad 90 krajach na całym świecie.

Produkcja szotów

Dla zapewnienia najwyższych standardów bezpieczeństwa, jakości i higieny, każdorazowo przed i po zakończeniu procesu produkcyjnego shotów Fitness Authority® następuje automatyczny proces mycia CIP (Cleaning In Place). Stacja posiada 3 zbiorniki - do mycia alkalicznego, kwaśnego oraz płukania.Zgodnie z recepturą danego produktu, wszystkie składniki są precyzyjnie naważane i mieszane. Aby płyn miał odpowiednią klarowność, był bezpieczny i trwały baza jest poddawana procesom filtracji i pasteryzacji. Równolegle następuje przygotowanie opakowań.

Rozlew suplementów diety odbywa się na maszynie rozlewającej KHS InnoPET BloFill, która umożliwia jednoczesne napełnianie aż 80 opakowań. Następnie napełnione butelki są szczelnie zamykane na sprzężonej z rozlewaczką zakręcarce, po czym trafiają do kontrolera gdzie są weryfikowane pod względem: pojemności, koloru nakrętki i butelki oraz prawidłowości zakręcenia nakrętki i plomby.

Obligatoryjnie w trakcie produkcji i po jej zakończeniu pobrane próbki poddawane są badaniom fizykochemicznym, mikrobiologicznym oraz analizie sensorycznej. Kontroli podlega między innymi: waga produktu, pojemność, brix, ph, temperatura, kwasowość, nasycenie produktu dwutlenkiem węgla lub azotem, ciśnienie osmotyczne. Do sprzedaży są kwalifikowane wyłącznie shoty, które otrzymają pozytywny wynik przeprowadzonych badań.

Napełnione butelki są sleevowane. Obkurczanie etykiet gorącą parą gwarantuje ich dopasowanie do charakterystycznych cech opakowania oraz równomierne ułożenie, co przekłada się na większą trwałość i estetykę produktu. Po opuszczeniu tunelu parowego każdy shot trafia pod głowicę drukującą, która znakuje nakrętki numerem partii i datą. Gotowe produkty są pakowane w kartony i zgrzewane. Następnie układane na palecie, zabezpieczane folią i znakowane. Jeżeli chcecie poznać cały proces produkcji naszych shotów obejrzyjcie materiał wideo.

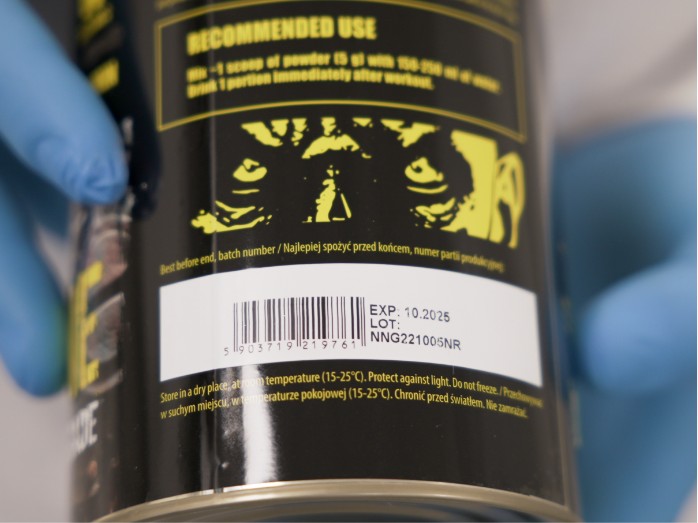

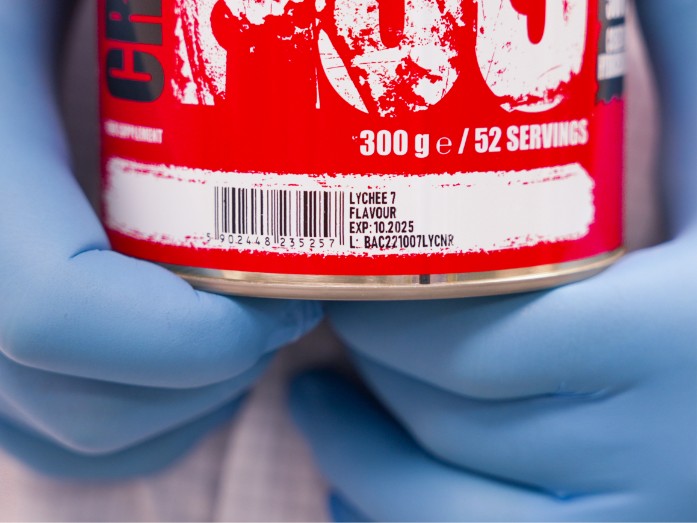

Możliwości znakowania produktów

Nasza nowoczesna linia produkcyjna umożliwia drukowanie informacji na etykietach samoprzylepnych i termokurczliwych (sleeves) lub bezpośrednio na opakowaniach jednostkowych. Zastosowanie dedykowanego kolorowego tuszu pozwala nam na wykonanie nadruku również na czarnych pojemnikach. Dzięki tym rozwiązaniom mamy pewność, że produkty opuszczające linię konfekcjonowania są oznakowane w sposób estetyczny, czytelny i trwały, a także w pełni zgodny z indywidualnymi preferencjami każdego klienta.

Wydajność produkcji

Zakład produkcyjny powstał i jest stale rozwijany w odpowiedzi na rosnące zapotrzebowanie klientów, determinowane dynamiczną ekspansją firmy na nowe, zagraniczne rynki. Dzięki zastosowaniu najnowszych technologii oraz automatyzacji i robotyzacji procesów, zapewniamy imponującą, jak na tak kompaktowy zakład, wydajność produkcji. Przy realizacji produkcji w systemie trzyzmianowym jesteśmy w stanie wytworzyć niemal 40 tysięcy sztuk produktów na dobę, co w skali roku daje ponad 9 mln sztuk.